Qu’est-ce que la maintenance prédictive ?

La maintenance prédictive est une stratégie qui consiste à surveiller en continu l’état des équipements pour anticiper les pannes et intervenir avant qu’elles ne surviennent. Elle s’appuie sur les données des capteurs et l’intelligence artificielle pour détecter les signes de défaillance. Elle permet ainsi de limiter les arrêts non planifiés, de réduire les coûts de maintenance et d’améliorer la performance des installations.

Ce qu’il faut retenir

- La maintenance prédictive anticipe les pannes via des données collectées par des capteurs (vibrations, température, pression).

- Contrairement à la maintenance corrective ou préventive, elle repose sur l’exploitation de données et l’intelligence artificielle (IA, IoT, machine learning).

- L’association d’une GMAO avec une plateforme IoT permet de transformer les alertes issues des capteurs en bons d’intervention automatisés.

- Inscrite dans l’Industrie 5.0, la maintenance prédictive améliore durabilité et compétitivité tout en réduisant arrêts, coûts et risques. DimoMaint se positionne comme un partenaire clé pour piloter cette transformation digitale.

En savoir + sur la maintenance prédictive en 1min30

Définition et principes fondamentaux

La maintenance prédictive est une stratégie proactive de gestion des équipements industriels, qui consiste à anticiper les défaillances avant qu’elles ne se produisent. Elle repose sur l’analyse en temps réel des données collectées par des capteurs intelligents, surveillant en continu des paramètres clés tels que les vibrations, la température ou la pression.

Grâce à des algorithmes avancés, cette méthode permet de détecter les signes avant-coureurs d’un dysfonctionnement. Les interventions sont ainsi programmées au moment le plus opportun ni trop tôt, pour éviter des coûts inutiles, ni trop tard, pour prévenir les pannes. Cette approche optimise la durée de vie des machines, réduit les interruptions de production et maîtrise les coûts de maintenance.

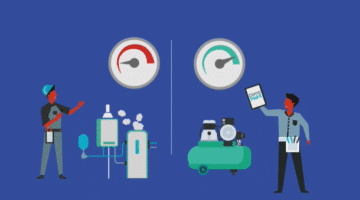

Qu’est-ce qui distingue la maintenance prédictive des autres types de maintenance ?

Parmi les différents types de maintenance, la maintenance prédictive se distingue par son approche fondée sur l’analyse en temps réel de l’état réel des équipements. Contrairement à la maintenance corrective, qui intervient après une panne, ou à la maintenance préventive, planifiée selon un calendrier fixe, la maintenance prédictive anticipe les défaillances en exploitant les données issues des machines.

En s’appuyant sur l’intelligence artificielle, l’Internet des objets (IoT) et le machine learning,

La maintenance prédictive dans le contexte de l’Industrie 5.0

La maintenance prédictive évolue pour répondre à des enjeux bien plus larges que la seule performance des machines. Elle s’inscrit dans une vision intégrée, où l’humain, la technologie et la durabilité occupent une place centrale. On parle alors d’Industrie 5.0.

En favorisant la collaboration homme-machine, la maintenance prédictive permet des interventions plus personnalisées, intelligentes et pertinentes. Elle contribue également à réduire l’empreinte environnementale, tout en renforçant la résilience et la compétitivité des entreprises industrielles. Dans ce contexte, elle devient un véritable levier stratégique pour construire une industrie plus agile, plus responsable et résolument tournée vers l’avenir.

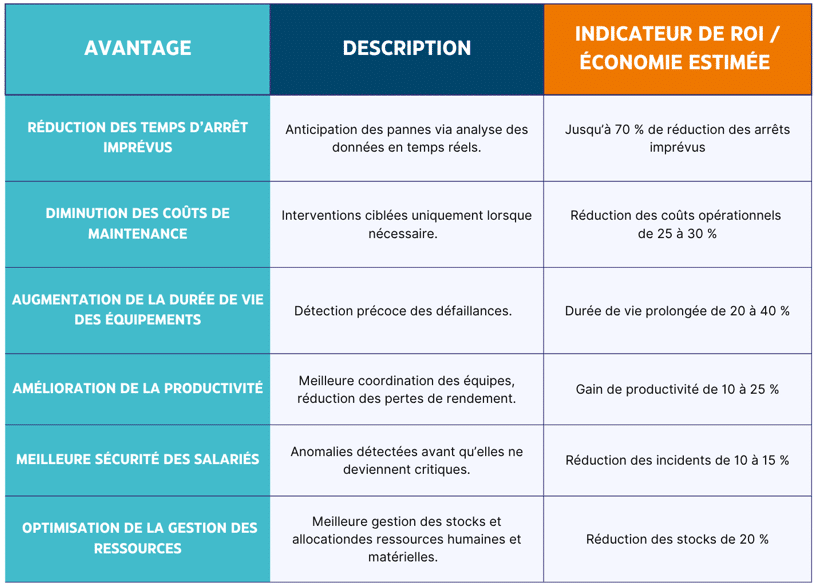

Quels sont les avantages majeurs de la maintenance prédictive ?

La maintenance prédictive offre un impact stratégique majeur sur la performance industrielle, la rentabilité, la sécurité et la compétitivité des entreprises.

En voici les principaux avantages :

Quels sont les technologies et outils de la maintenance prédictive ?

Capteurs connectés et IoT industriel

Au cœur de la maintenance prédictive, les capteurs connectés et l’IoT industriel jouent un rôle fondamental : ils permettent de surveiller en continu l’état des équipements, en collectant des données variées telles que les vibrations, la température, la pression ou encore l’humidité. Ces capteurs, intégrés directement sur les machines, détectent les moindres anomalies et transmettent instantanément les informations à des systèmes centralisés. Par exemple, une augmentation inhabituelle de la température sur un moteur ou des vibrations anormales sur une ligne de production peuvent être détectées bien avant qu’une panne ne survienne, permettant ainsi d’anticiper les interventions et d’éviter des arrêts coûteux.

Une fois les données collectées, elles sont traitées par des plateformes d’analyse et des logiciels spécialisés, capables de centraliser, stocker et visualiser l’ensemble des informations issues du terrain. Sur le marché, de nombreuses solutions existent, allant des GMAO enrichies de modules prédictifs aux plateformes cloud dédiées à l’analyse industrielle. Le choix d’un outil dépend notamment de sa capacité à s’intégrer aux systèmes existants, à traiter de grands volumes de données en temps réel et à fournir des tableaux de bord intuitifs pour faciliter la prise de décision. La flexibilité, la sécurité des données et la compatibilité avec différents types de capteurs sont également des critères essentiels pour garantir une exploitation optimale des informations collectées.

Intelligence artificielle et algorithmes prédictifs

L’intelligence artificielle et les algorithmes prédictifs constituent la troisième brique technologique : ils analysent en profondeur les données recueillies pour détecter les signaux faibles et prévoir les défaillances à venir. Grâce au machine learning, ces modèles apprennent en continu des comportements passés des équipements et affinent leurs prédictions au fil du temps. Par exemple, un algorithme peut anticiper l’usure d’un roulement ou le besoin de remplacement d’une pièce bien avant que le problème ne devienne critique. L’IA permet ainsi non seulement de déclencher des alertes précises, mais aussi d’optimiser la planification des interventions et la gestion des ressources, rendant la maintenance industrielle plus proactive, fiable et compétitive.

Découvrez comment intégrer une approche prévisionnelle pour mieux gérer votre maintenance et maximiser vos performances industrielles.

VISIONNEZ LE REPLAY DU WEBINAR MAINTENANCE PRÉDICTIVE

La GMAO dans une démarche de maintenance prédictive connectée à l’IoT

La maintenance ne se contente plus de réagir aux pannes : elle anticipe. Grâce à l’intégration de la GMAO DimoMaint à une plateforme IoT comme Dative, les entreprises entrent dans une nouvelle ère, où les données deviennent les piliers de la performance et de la fiabilité des équipements.

Une GMAO connectée pour transformer les données en actions

L’Internet des Objets (IoT) génère en continu des données issues des équipements : températures, vibrations, pressions, consommation énergétique, etc. La plateforme Dative collecte et analyse ces signaux faibles pour détecter des anomalies, prévoir des défaillances et alerter les utilisateurs bien avant que la panne ne survienne.

Mais l’alerte seule ne suffit. C’est ici que DimoMaint joue un rôle central : en recevant les alertes de Dative en temps réel, la GMAO transforme automatiquement ces données en ordres de travail intelligents, planifiés selon la criticité, la disponibilité des ressources et le contexte opérationnel.

Les bénéfices d’une intégration GMAO + IoT

|

Fonction |

Apport de la plateforme IoT Dative |

Rôle de la GMAO DimoMaint |

|

Surveillance continue |

Collecte de données machine 24/7 via capteurs |

Visualisation des équipements en temps réel |

|

Analyse prédictive |

Détection d’anomalies, tendances et défaillances probables |

Génération automatique d’actions de maintenance |

|

Réactivité |

Alerte immédiate en cas de dérive |

Ordre d’intervention planifié avec affectation des ressources |

|

Traçabilité |

Historique des données capteurs |

Historique des interventions, rapports, KPIs |

|

Amélioration continue |

Affinage des modèles prédictifs |

Analyse des causes, optimisation des plans de maintenance |

Vers une maintenance plus proactive, plus rentable

L’association de la GMAO DimoMaint et de Dative permet une prise de décision éclairée, fondée sur des données factuelles, et non plus sur des intervalles fixes ou des intuitions. Cette synergie technologique offre :

- Une réduction significative des arrêts imprévus

- Une meilleure allocation des ressources de maintenance

- Une optimisation des coûts opérationnels

- Une amélioration de la sécurité et de la conformité réglementaire

Que vous soyez dans l’agroalimentaire, la chimie, l’énergie ou la logistique, intégrer la GMAO DimoMaint à votre plateforme IoT comme Dative, c’est poser les fondations d’un pilotage intelligent de la maintenance.

Télécharger la fiche connecteur Plateforme IoT – GMAO DimoMaint

Mettre en place une démarche de maintenance prédictive

Évaluer les besoins et prioriser les équipements

Pour déployer une maintenance prévisionnelle efficace, il est important de commencer par une évaluation approfondie des besoins et une identification des équipements critiques. Cette étape permet d’optimiser les efforts et d’assurer des résultats concrets dès les premières phases.

Il existe différentes méthodes d’analyse :

- Analyse AMDEC : Identifier les modes de défaillance et leurs impacts pour cibler les machines les plus sensibles.

- Évaluation des coûts : Estimer les coûts associés aux arrêts, aux réparations et aux pertes de production.

- Zones prioritaires : Donner la priorité aux équipements situés dans des zones critiques, comme celles contenant des substances toxiques ou des environnements stériles difficiles d’accès.

Structurer le projet autour d’un management impliqué

La réussite d’une maintenance prévisionnelle repose sur une mobilisation de l’organisation, depuis la direction jusqu’aux techniciens sur le terrain. Cela nécessite une stratégie clairement définie et une communication efficace.

- Management top-down :

- La direction doit porter le projet pour garantir une adhésion globale.

- Une communication transparente sur les objectifs et les bénéfices attendus est indispensable.

- Engagement des équipes :

- Les équipes de maintenance doivent être formées pour comprendre les nouvelles technologies et intégrer le suivi des alertes dans leur routine quotidienne.

- Identifier des référents pour coordonner les efforts et servir de point de contact entre les équipes techniques et décisionnelles.

- Un projet d’entreprise :

- La maintenance prévisionnelle ne doit pas être un projet isolé ou confié à une personne non expérimentée.

- Elle doit être perçue comme un levier stratégique aligné avec les objectifs globaux de l’entreprise.

Les étapes pour un déploiement progressif

Un déploiement réussi passe par une approche progressive, réduisant les risques tout en maximisant les retours d’expérience.

- Étape 1 : POC (Proof of Concept)

- Identifier un équipement ou une ligne de production pilote pour tester la technologie.

- Mesurer les performances.

- Échanger avec l’ensemble des acteurs sur les résultats obtenus. Le service maintenance doit déjà être convaincu à la fin de cette étape.

- Étape 2 : Déploiement initial

- Étendre la stratégie aux équipements critiques identifiés lors de l’analyse initiale.

- Connecter les capteurs et centraliser les données dans un système comme DAT’Acquisition, proposé par DimoMaint

- Mettre en place des cas d’usage métier pertinent pour votre organisation :

- Analyse des temps de cycle

- Dégradation de la qualité d’huile en fonction de la production

- Identification des patterns (signature vibratoire, consommation, température) liée au process

- Étape 3 : Politique de site

- Généraliser la stratégie à l’ensemble des équipements et aligner les processus opérationnels pour inclure la maintenance prévisionnelle dans les routines.

- Mettre en place des indicateurs de performance (KPI) pour suivre les résultats et ajuster les actions.

Choisir les bons partenaires et technologies

Le choix des outils et des partenaires est une étape stratégique pour garantir une mise en œuvre efficace et durable.

- Critères pour une GMAO adaptée :

- Une gestion fluide des alertes issues des analyses prédictives.

- Une intégration facile avec les solutions IoT et de monitoring.

- Technologies IoT et monitoring :

- Utiliser des capteurs adaptés aux contraintes spécifiques, comme LoRaWAN pour les zones isolées ou difficiles d’accès.

- Privilégier des solutions interopérables et évolutives.

- Rôle des partenaires :

- Collaborer avec des acteurs expérimentés, capables de fournir des solutions clés en main et de garantir une interopérabilité optimale.

- Par exemple, des capteurs intelligents d’Asystom peuvent être combinés à DAT’Acquisition et à la GMAO DimoMaint pour créer un écosystème complet et performant.

Une mise en œuvre réussie repose sur une approche claire et progressive, depuis l’identification des besoins jusqu’à la généralisation de la stratégie dans les processus quotidiens. En suivant ces étapes et en s’entourant des bons outils et partenaires, les industriels peuvent transformer leurs données en leviers de performance, tout en réduisant les coûts et en améliorant la fiabilité des équipements.

Etude de cas pratiques multi-sectoriels

La maintenance prédictive s’impose aujourd’hui comme un levier stratégique pour améliorer la performance industrielle, réduire les coûts et garantir la continuité des opérations. Grâce à l’exploitation des données issues des équipements, elle permet d’anticiper les défaillances et de planifier les interventions au moment optimal.

Les études de cas ci-dessous illustrent concrètement comment différentes entreprises, issues de secteurs variés (sidérurgie, pharmaceutique, agroalimentaire, offshore), ont mis en œuvre des solutions de maintenance prédictive. Chaque exemple met en lumière le contexte opérationnel, les technologies employées, les actions correctives mises en place, ainsi que les bénéfices mesurables obtenus. Ces retours d’expérience démontrent la valeur ajoutée d’une démarche proactive pour sécuriser les outils de production et améliorer leur rentabilité.

|

Étude de cas |

Contexte & Déploiement |

Technologie & Analyse |

Action corrective |

Bénéfices obtenus |

|

Sidérurgie – Roulement défectueux |

Problèmes récurrents sur les ventilateurs des tours aéroréfrigérantes dans une aciérie. |

Capteurs intelligents (vibrations + température) + analyse d’usure par anomalies de vibrations. |

Remplacement préventif des roulements en période creuse. |

✔ 4 jours d’arrêt évités (≈ 80 000 €) |

|

Pharmaceutique – Déséquilibre turbine CTA |

Déséquilibre progressif dû à la poussière, risque de non-conformité réglementaire. |

Capteurs de vibration + détection de tendance anormale. |

Rééquilibrage durant un arrêt planifié sans perturber la production. |

✔ Pertes évitées : 200 000 € |

|

Agroalimentaire – Défaut de lubrification |

Défaut sur un réducteur dû à filtre obstrué, risquant un arrêt coûteux. |

Capteurs détectant le manque de lubrification. |

Intervention rapide programmée. |

✔ Économie : 50 000 € (arrêt, matières, grue) |

|

Offshore – Fragments métalliques détectés |

Risque critique sur une plateforme pétrolière (arbre principal endommagé). |

Capteurs à ultrasons détectant fragments métalliques. |

Maintenance ciblée avant panne. |

✔ Panne majeure évitée |

Quels sont les outils & capteurs utilisés pour la maintenance prédictive ?

Les principaux outils utilisés pour la maintenance prédictive sont :

Outils d’analyse des vibrations : Ils détectent les défauts mécaniques en analysant les variations

Outils de thermographie infrarouge : Ces instruments identifient les anomalies thermiques (surchauffe, mauvais contacts électriques) susceptibles d’indiquer une défaillance imminente.

Outils d’analyse d’huile : Ils examinent la qualité et la composition de l’huile pour repérer la présence de contaminants ou de particules d’usure, révélant ainsi l’état interne des machines.

Outils de détection ultrasonique : Utilisés pour capter les sons à haute fréquence produits par les équipements, ils permettent de repérer des fuites, des défauts de lubrification ou des problèmes de roulements.

Outils d’analyse du circuit moteur : Ils surveillent l’état des moteurs électriques et de leurs circuits pour anticiper les pannes électriques ou mécaniques.

Capteurs IoT et plateformes de collecte de données : Les capteurs connectés recueillent en temps réel des données sur l’état des machines (température, vibration, pression, etc.), lesquelles sont centralisées via des réseaux IoT et analysées sur des plateformes cloud ou des systèmes ERP modernes.

Algorithmes d’intelligence artificielle et de machine learning : Ils traitent et analysent les données collectées pour détecter les anomalies, prédire les défaillances et estimer la durée de vie restante des équipements.

Logiciels spécialisés et systèmes d’analyse avancée : Des outils comme MATLAB, Simulink, ou des solutions de GMAO intègrent ces technologies pour offrir des diagnostics, des alertes et des recommandations de maintenance en temps réel.

Ces outils, combinés, permettent une surveillance continue, une analyse prédictive et une planification optimale des interventions, réduisant ainsi les arrêts imprévus et les coûts de maintenance

Les principaux types de capteurs utilisés dans la maintenance prédictive sont :

Capteurs de vibrations : Ils détectent les déséquilibres, les défauts de roulements ou les mauvais alignements dans les machines rotatives, permettant une surveillance fine de l’état mécanique.

Capteurs de température : Thermocouples, thermistances ou capteurs infrarouges mesurent les variations de température pour prévenir la surchauffe des moteurs, générateurs ou systèmes de refroidissement.

Capteurs de pression : Utilisés dans les systèmes hydrauliques et pneumatiques pour détecter les variations anormales de pression, indicatrices de fuites ou de dysfonctionnements.

Capteurs acoustiques et ultrasons : Microphones, capteurs de niveau sonore et capteurs à ultrasons surveillent les bruits anormaux, détectent les fuites ou les défauts de lubrification.

Capteurs de débit : Débitmètres ou capteurs à ultrasons surveillent le débit des fluides dans les tuyauteries, pompes ou systèmes de refroidissement.

Capteurs d’humidité : Ils sont utilisés pour surveiller l’humidité ambiante ou dans les équipements, afin de prévenir la corrosion ou les courts-circuits.

Capteurs de proximité (inductifs, capacitifs, magnétiques) : Ils détectent la position ou la présence de pièces mobiles, utiles pour le contrôle de l’alignement ou la détection de mouvements anormaux.

Capteurs d’analyse de fluides : Ils mesurent la qualité, la composition ou la contamination des lubrifiants et autres fluides techniques, afin de détecter l’usure interne des composants.

Ces capteurs, souvent connectés à des systèmes IoT, permettent une surveillance continue et en temps réel de l’état des équipements pour anticiper les défaillances et optimiser la maintenance.

La plateforme IoT proposée par DimoMaint est totalement agnostique en termes de capteurs, ce qui permet une flexibilité maximale pour nos utilisateurs.

FAQ sur la maintenance prédictive

La maintenance prédictive est-elle adaptée à toutes les entreprises ?

Elle est particulièrement pertinente pour les industries avec des équipements critiques, mais son adoption dépend du budget, des objectifs et du niveau de digitalisation de l’entreprise.

Quels indicateurs suivre pour mesurer la performance de la maintenance prédictive ?

Les principaux KPIs sont le taux de disponibilité, le coût des interventions, la fréquence des pannes et le retour sur investissement des actions menées.

Comment débuter un projet de maintenance prédictive ?

Il faut identifier les équipements critiques, installer les capteurs nécessaires, choisir une solution de GMAO adaptée et définir les indicateurs à suivre pour piloter le projet.

Pourquoi choisir DIMO Maint pour piloter votre stratégie de maintenance prédictive ?

DIMO Maint est bien plus qu’un éditeur de GMAO : c’est un partenaire de confiance pour les industriels qui souhaitent passer d’une maintenance réactive à une approche prédictive, durable et performante.

Une expertise éprouvée au service de la performance industrielle

Avec plus de 30 ans d’expérience et un solide réseau de références dans l’industrie, DIMO Maint vous accompagne dans la digitalisation et l’optimisation de vos opérations de maintenance, quel que soit votre niveau de maturité.

Une solution agile, pensée pour les environnements complexes

Conçue pour répondre aux enjeux des entreprises multi-sites, multi-utilisateurs et multi-langues, la GMAO DIMO Maint s’adapte à toutes les structures et s’intègre facilement à votre écosystème existant (ERP, MES, IoT…).

Une couverture fonctionnelle complète

De la gestion des actifs à la planification préventive en passant par l’analyse prédictive, DIMO Maint vous donne les moyens d’anticiper les défaillances, de réduire les arrêts non planifiés et d’optimiser vos ressources techniques.

Sécurité et fiabilité garanties

Hébergée dans le cloud, la plateforme est certifiée ISO 27001, un gage de conformité et de rigueur en matière de cybersécurité et de protection des données industrielles sensibles.

Une solution sectoriellement polyvalente

DIMO Maint répond aux exigences des secteurs les plus critiques : industrie manufacturière, pharmaceutique, santé, énergies, et bien d’autres.